超ベストセラーの電動ドライバー EZ6220は電池電圧が2.4Vにもかかわらずパワーもそこそこあり、5mm以下のネジを締めるには最適なドライバーの一つです。2000年以前は現場に持っていくには最高のドライバーでした。

今回、EZ6220Bが軸ブレ・音が大きくなったため完全に分解して修理します。

又、ダメになった電池パックを使って、18650のリチウム電池を交換できるように改造もします。

今でもほとんど変わらずに販売しています。

サービスマニュアル・保守部品

まずはサービスマニュアルを探しましたが、日本語のマニュアルは見つかりませんでした・・・

しかし、海外の分解図は見つけましたので、これで問題なく分解修理できます。さすがにオープンに表示できませんので、各自で探してみて下さい。もし見つからない場合は、コメントをくれても良いですよ。

保守部品

又、モノタロウで多数のサービス部品がありました。もし壊れていてもパーツで交換が可能です。20年以上前の機器も長く使えるのはありがたいことです。

必要工具・材料

・3mmのプラスドライバー

・2.5mmのプラスドライバー

・ピンセット

・ラジオペンチ

・スナップリングプライヤ 軸用 無い場合は軸受けのベアリング交換が非常に難しくなります。

細いピンを使って引っかけて外す工具なため、安物は一発で折れたりします・・・(安物買って折れた経験あり)KTCの以下のプライヤーをお勧めします。

ない場合:私は1mmドリル歯の後側を2本使って、ラジオペンチで開けたこともあります。

苦労しました・・・やはり、専用道具は偉大です!

こちらの方がお安いですが強度が不安

プラスチックを侵さない柔らかめのグリース

私は多用途に使える食品グレードのグリス(スーパールブ)を主に使っています。

●合成ベースオイルに超微粒子PTFEを配合している高性能多目的グリースです。

●分離・硬化・乾燥がほとんどなくプラスチックやOリングにも安心して使用できます。

●主成分:合成油・Syncolon(R)(超微粒子PTFE)

●使用温度:-40℃~+232℃

●抗菌性能

●NSF H1グレード

●RoHS指令、REACH規制対応

●耐熱性:6h断続耐熱260℃

大き目の浅いタッパなど

細かい部品が多いので、浅めのタッパ等の上で作業したほうが良いです。

無くすと不幸になりますから・・・

IPAやパーツクリーナー

洗浄用です。超音波洗浄機がある場合は、複合で使うととっても綺麗になります。

分解作業

外側は、2.5mmのビス4本と3mmのビス1本で止まっているだけなので外します。

モーターとギアケースを引っ張って外します。

頭側のばねも捻じって外します。

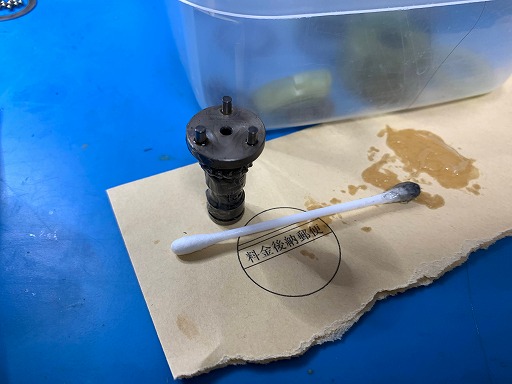

正面から見た所・丸い穴が2つ開いているのがスナップリングです。この下に18個ベアリングがあります。

スナップリングプライヤーで外します。こちらは軸用の左側を使います。

ベアリング部は全くグリースが無くなっていました。ここをグリースアップするだけで軸のブレは収まりそうですが、全部分解です!

外したらベアリングなどの細かい部品を無くさないように集めておきます。又、軸抑えの金具も飛び出してきますので集めておきます。

裏側にして、金具を外します。

どんどん外していきます。

ここで、横からの抑え金具、2本の棒を横から押し出します。

外したら中の部品を取り出します。これでギア部が全部分解されました。

ざっと見るかぎりは、ギアの割れ・摩耗などはなさそうでした。

洗浄

まずは、超音波洗浄器と水+洗剤で洗浄します。2回ほど繰り返したら水ですすぎ、残っている油などをIPAやパーツクリーナー(プラスチックにも使えるやつ)で洗浄します。

細かいパーツに水などが残っているとまずいので、ドライヤーなどで充分乾燥させます。

組立

逆の手順で組み立てます。同じようなパーツがあるので結構悩みました。

使用しているスーパールブです。こちらは大きいやつで蛇腹に入っているタイプです。小型のグリースガンを付けています。

ギアなどが入っている内部の部品はすべてグリースアップします。

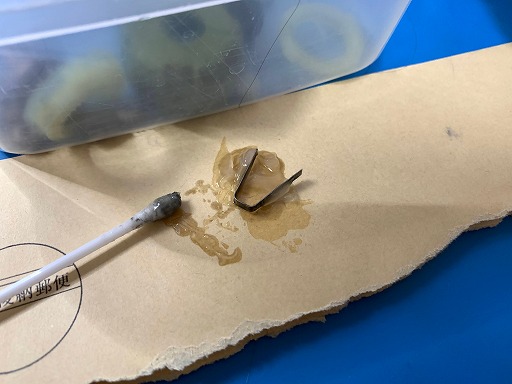

細かい部品が多いので、グリースを出して綿棒で薄く均一に塗っていきます。

最初にクリック部の金具を止めて組み立てていきます。

この後に横から棒を2本入れます。グリースを触りながらなので、写真を撮影するのを忘れちゃいました・・・

前のチャック部分はこのくらい飛び出るように回しながら場所を確認します。

後ろ側を組み立て終わったら、グリースをたっぷり塗って前側のベアリングを入れます。

小さいのが18個です。無くすとガタつきます。ここはベアリングなので、グリースはたっぷりです。

抑え金具をいれたら、スナップリングを止めます。下の段に大きいベアリングを3個と止め用の棒3個を付けたら抑えようの金具を置きます。

これでギア部は完成です。

後は手を拭いたら、ネジを締めて完成

まとめ

動作確認をしたところ、騒音は半減、軸のブレもなくなりました。途中、入れる順番を間違えたりして時間を取られましたが、洗浄込みで2時間ほどでした。

トルクも心持ち上がったようです。

これで、電池を18650という単3の大きいやつのリチウム電池に交換できるようなことを考えています。単3を交換するような感じで交換できると、現場でも電池を数本持っていけばずっと作業が可能ですし、充電池などを持っていかなくても結構な時間作業が可能で、ついでに回転数も上がって持ちも3倍!

というようなことを考えております。

BMSも入れて安全に使うつもりです。今Aliexpressでいろいろ購入していますので、出来上がったら報告したいと思います。まずはBMSが大丈夫かの実験からです。

こんな感じで電池ケースが入ります。上側は切っちゃう予定。BMSは裏側に付けます。

関連記事

コメント

こんにちは。はじめまして。

結果が気になるのですが、どうなりました?

電池ケースの中にうまく収まりました?

3.7Vをそのまま供給したのでしょうか? それとも2.4Vに落としました?

その後、3.7Vで直接給電してみましたが、トルクがありすぎるので断念しました。電池ケースにはうまく収まると思います。

こんにちは。やっとこの記事に巡り合え、幸運です。EZ6220ドライバーの修理を考え、分解図を色々調べたのですが、分かりませんでした。このブログで何か分解図のヒントを頂けましたら是非よろしくお願いします。

どうもmotoです。

輸出用の品番 EY6220 でサービスマニュアルを調べると分かるかもしれません。

motooo888さん

コロです。

早速のお返事ありがとうございます。何とかたどり着けそうです。分解作業の弾みを頂きありがとうございました。

お役に立てて良かったです。

工具などについてはフェイスブックの「DIY知恵袋」プロアマ歓迎・オーディオなどでは、「オーディオマニア」などで投稿もしていますので遊びに来てくださいね。